领跑工业互联网15年的“老裁缝”故事,你不可不知

兵无常法,因时而动。

拐点姿势,常省常新。

面对互联网突如其来的示好,多数制造企业异常矜持。好在互联网看似浮夸,却极具耐心,滴水不漏地改造着传统产业的前行轨迹和游戏规则。

慢慢地,有探头观望,有排队静候,可工业4.0的入场券,似乎更垂青那些从“结构”上彻底改变而非“运营”方面小打小闹的“老江湖”。

领跑工业互联网15年的“老裁缝”故事,大家一定听过,我只讲30秒:

来到制造业革命现场:再造西装

1

以传统服饰起家的青岛红领集团,身上被挂满了诸多标签——老青岛人衣柜里的时尚象征;商界同行眼中,被海尔、华为、万科、阿里巴巴先后参访的转型代表;媒体记录中,C2M(按需定制) 的标杆企业。

▲ 山东青岛即墨,酷特智能厂区内,成衣展示体验区域的领带墙。酷特智能前身为青岛红领集团,是一家有22年历史的服装企业,这家企业因为较早实践C2M(按需定制)而受人关注。

▲ 门口“青岛红领”与厂区内“酷特”的标识相互辉映,熟悉这家企业的人都明白,这是分属于它的两个时代。

如今,集团宣布“红领”落幕,更名“酷特智能”,视同变革的分水岭。此后,“红领”将只作为酷特个性化定制平台旗下的一个产品品牌出现。

2

酷特工厂的流水线上,从对顾客量体收集数据——研发中心的 CAD 制版——制作电子标签——面料裁剪——前片、袖口、后襟等个性化缝制——熨烫质检,一套定制西装的完成涉及22个数据,400 道工序,由平台数据系统贯穿始终。

整套工序可以只花 10 分钟浏览完毕,工厂内 2000 多位工人各司其职,在朝八晚五极少加班的情况下,依靠强大的流程工作实现日产超过 4000 件的规模。

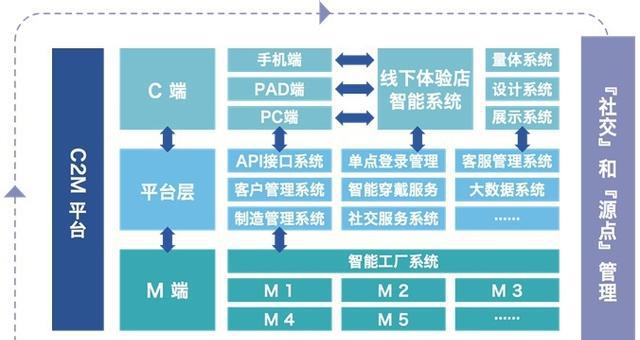

▲ 红领集团C2M云平台建设方案

(C2M模式于“工业互联网”背景下产生,源于德国政府在2011年汉诺威工业博览会上提出的工业4.0概念。)

2017年10月16日,美国客人David通过美国经销商预定了一件西装礼服,这是他第一次定制西装,于是预约了量体师上门量体。整个量体过程用了5分钟,分别采集了总肩宽、中腰位、上臂围等22个数据,所有关于他的体型尺寸将会存档,便于再次定制时自动生成。

客人对面料花型、色系、肩型、驳头型、胸口袋等10多项款式做出选择,并预定自己喜欢的里料、刺绣和面料标等设计细节之后,就可完成下单,他们的定制数据和细节要求就在下单那一刻进入红领的订单平台。

系统会自动对22个数据做排单,完成最优剪裁排列方法计算和版型匹配。工人们只需实时观测订单变化,核对每笔订单中的50多个定制细节,将相关数据感应录入磁卡,David的衣料就开始在400道大小不同的工序间自动流转了。

▲ 电子标签在酷特的定制体系中,起到了数据的转换和传递的关键作用

车间里已经装上监控流程的高清摄像头,客户的电子标签每进行到一个流程都会被打卡。

“在未来,只要红领放开访问权限,客人就可以直接打开自己的网页或手机App,看到自己的衣服进展到了哪一道工序上,甚至知道自己这件衣服每一道工序是哪位工人在操作。”

最后,David西装会通过UPS空中航运,送到他们手中,在下单7天之后的10月24日完成交货。而“国外西服定制一般都需要三到六个月”。

按需定制“红领模式”下的大风暴

酷特流水线上的定制西装千人千面,“电子标签卡”(RFID芯片卡)在C2M体系中极为关键,这个小小的卡片上,记录了一件产品的所有数据,工人们依此了解各自工序中的定制需求。而在转型最初,他们只能把定制工艺写在布条上,从制版到缝制,手递传看。

按需定制流水线、平台数据系统、电子标签卡齐上阵后,车间主管已无要害。2015年,公司在组织架构上勇敢变革,原有的小领导角色统统消失,取而代之的是一个新名词“细胞核”。

▲ 智能缝制车间一瞥

车间的大数据中心、供应链中心、智能缝制车间、裁剪区、个性化定制手工制作区、智能熨烫线、质检中心等模块紧密协调配合,通过物联网和智能化管理,由“细胞核”与细胞成员团队相互协作,每天可生产4000件完全不一样的定制西服。

红领当时可能并没有意识到,这正是管理大师彼得·德鲁克在他的著作《21世纪的管理挑战》一书中预见到的大趋势——传统的以垂直整合、协同效应、规模经济、成本控制、层级制组织、命令-控制模式、以职能为依据的分工等为特征的工业经营管理方式,正逐渐被以资源外包、规模小型化、定制化、利润中心、网络型组织、意识-反应模式、以知识为依据的分工等全新经营管理方式所取代。

新流水线,新工人

酷特流程管控中心在内部执行着“四去”的落地,即“去部门,去科层,去领导化,去审批”,较2015年的“消灭车间主管”,更具挑战。

传统财务、人力、法务、行政等部门,已从酷特消失。企业变成了生命体组织,“总监、主管、班长、一线员工”逐渐被“系统总经理、流程/节点经理、细胞核、细胞成员“所取代,更多体现功能。工资制度也正在向功能工资制切换。

“原来管理岗是25个人,现在没有了。除了总的费用降低了,最重要的一点,效率、客户满意度提升了,员工收益也有所提高。

从某种意义上讲,德鲁克一直在谈责任,没有谈过权力,强调管理需要专注在组织的成果和绩效上。酷特的“四去”,让员工自主决策怎么把事情做得更好,也暗合了这一层意义。

头部企业的工业互联网演绎路径

酷特智能耗费15年打造的大规模定制模式,颠覆所有对制造业的传统认识。按需定制平台数据系统,积累了超过200万名顾客个性化定制的版型数据,包括版型、款式、工艺和设计数据,西装数据建模打版过程涉及很多细节,一个数据的变化会同时驱动9666个数据的同步变化。

在颠覆掉了传统的大规模生产模式,走向定制化生产的同时,也注定带来背后管理模式天翻地覆的变化。应运而生的“细胞核”管理模式,相信已成为其他头部企业的不谋而合或是某处借鉴。

例如完成逆势进化的三一重工,其18号厂房是工信部样板工厂,这间总面积约10万平方米的车间,是行业内亚洲最大最先进的智能化制造车间,主要解决的是三一集团离散型制造形态的柔性制造和个性化、少人化问题。

在2013年8月,三一启动了新一轮制造变革,董事长梁稳根这样规划他想象中的工厂:

“所有结构件和产品都在很精益的空间范围内制造,车间内只有机器人和少量作业员工在忙碌,装配线实现准时生产,物流成本大幅降低,制造现场基本没有存货。”而位于苏州昆山产业园的12号小型挖掘机结构件工厂,就初具这样的雏形。

当然,工业互联网的演绎路径,不止一种。工业e站也正视图与众多中小制造企业实现互联,其加工工厂展示下的物料定制加工,叉车物流,无不是外部定制服务的某种尝试。至于管理模式上的革命,相信会有更多地“车间主管”,涌入失业大潮。

【中国创业网-www.17cye.com.cn】 免责声明: 本网站资讯内容,均来源于合作媒体和企业机构,属作者个人观点,仅供读者参考。 本网站对站内所有资讯的内容、观点保持中立,不对内容的准确性、可靠性或完整性提供任何明示或暗示的保证。- 疫情当前 亚马逊沃尔玛员工要求带薪休假和更多

- 博鳌一龄联手国药控股 资源整合成立国药控股乐

- 嘉会肿瘤专家朱秀轩:最全面的肝癌知识丨全国

- 马斯克坚称新冠病毒没那么可怕 预测美患者不超

- 疫情风波之下 买车真的有那么难吗?

- 一座湖北城市的“解禁”首日:黄石部分地区限行

- 苹果关闭意大利17家零售店 具体开放时间"另行

- 滴滴顺风车上线"顺路同事"新功能 方便同事互

- 三大运营商加速5G覆盖:年内普及所有地级市

- 马云重回亚洲首富 净资产445亿美元

- 朴新教育四季度营收增长61.7%,OMO布局初见成效

- 在线教育优胜劣汰:烧钱获客难以为继 中小玩家

- 机票卖出白菜价 航空业积极自救迎复苏

- 五部门出台12项举措 依法保障疫情防控期间复工

- 全球口罩产能关键要看中国

- 印度车企因疫情全面暂停生产

- 超级王牌大神亲授“吃鸡”绝技 《和平精英》操

- 影院复工迎破冰:部分恢复营业 全年票房或大幅下

- 平安好车主用户破亿:从工具到生态的跃迁之路

- 星巴克再斥9亿巨资 星巴克在昆山打造亚太首个咖

- 澳大利亚股市仅用14天跌入熊市

- 苹果计划今秋推出一款健身应用 代号“Seymour”

- 消息称因新冠病毒影响 苹果公司将取消春季发布

- 马斯克宣布拟在美国建厂生产电动皮卡和SUV

- 上海约谈滴滴美团等四家网约车:严格落实每日

- 为防病毒传播 星巴克要求美国门店每8分钟清理一

- 国家邮政局:打破乡村、社区“最后一公里”投

- 郭明錤:iPhone生产在今年二季度前将不会有明显改

- 澳洲楼市全面复苏 墨尔本等多地房价创历史新高

- 德克士多家门店恢复营业 预定企业团餐即免除配

- 苏州新盘60秒吸金12亿 7分钟抢光288套房!

- 扎克伯格宣布Facebook捐赠72万个口罩

- NMN最新战报:基因港艾沐茵蝉联第一,获消费者

- 香港迪士尼2019财年净亏1亿港元 第4季度游客大跌

- 扣完口罩,德国又把瑞士从中国订购的手套截了

- 摩根大通:中国iPhone市场正在复苏

- 腾讯称公司研发人员占比达66%,四成bug不过夜

- 海南取消期房销售制度 楼市调控走向分化

- 上海餐厅陆续复工:米其林月亏650万 外卖难救场

- 外媒预计全球电影业因疫情面临50亿美元损失

- 北京上线小程序"健康宝" 可登录支付宝查询健

- 库克认为中国已开始控制住新冠病毒 对恢复保持

- 美国逾四成人口肥胖 近十分之一人口严重肥胖

- 国际奥委会成员:若疫情5月仍不可控 东京奥运或

- 郭明錤:苹果明年将首推搭载自主设计处理器的